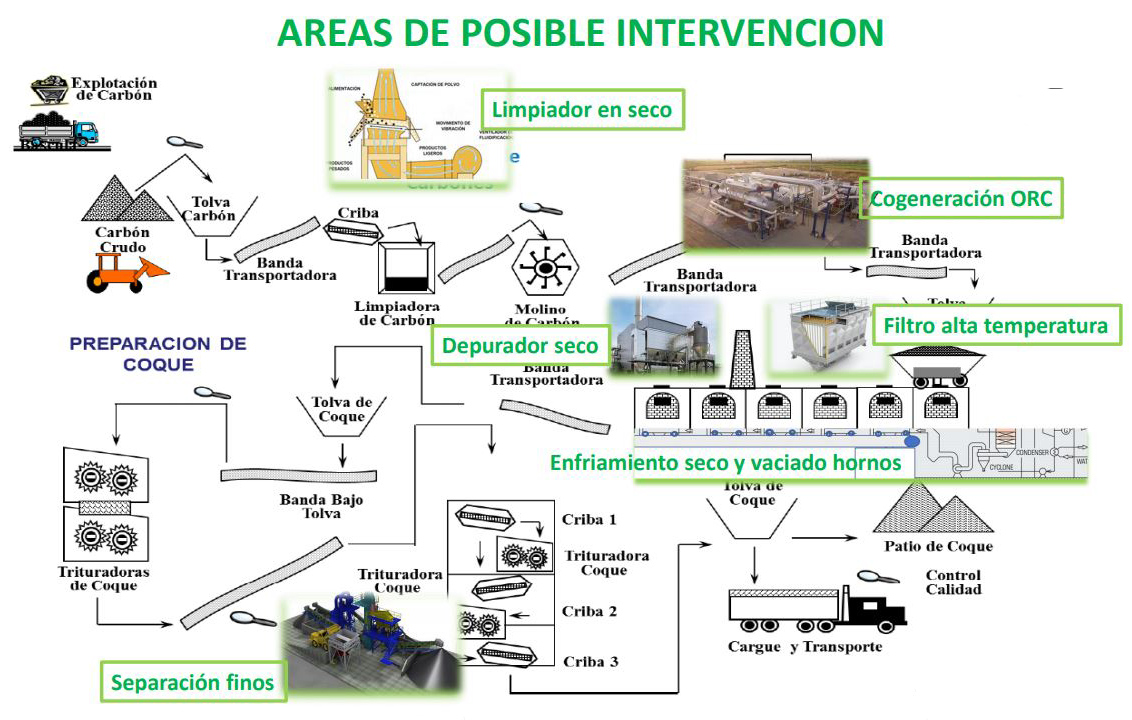

ECONOMÍA CIRCULAR PARA PLANTAS DE COQUE

Nuestras 7 Soluciones

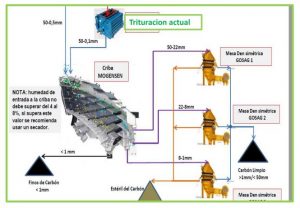

1. Beneficio en Seco Carbón

Con la participación de tecnologías de punta, utilizadas en otras industrias, se puede estudiar la posibilidad de ampliar la capacidad de beneficio de los carbones con procesos en seco, los cuales resultan en técnicas más amigables con el ambiente y reducción de recursos de alto costo ambiental y económico, como lo son el uso intensivo de agua y de elementos adicionales como la magnesita y otros.

Se pueden obtener cortes granulométricos y de calidad estrecha que se traducen en una mejor operación y calidad del coque y de los subproductos.

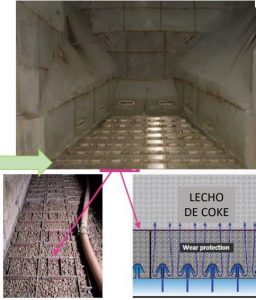

2. Enfriamiento en Seco

El coque caliente (temperatura alrededor de 1000 grados C a 1100 grados C) se enfría en la cámara por el gas circulante. En la cámara, el gas circulante se mueve en contracorriente al movimiento del coque, es decir, el gas circulante se mueve hacia arriba mientras que el coque desciende por la gravedad.

El gas circulante en una planta CDCP en funcionamiento continuo es una mezcla de gas que consiste principalmente en nitrógeno(N2) junto con pequeñas cantidades de dióxido de carbono (CO2), monóxido de carbono (CO) e hidrógeno (H2). La composición típica del gas circulante es N2

3. Vaciado Autónomo de Horno

Aprovechando tecnologías ampliamente utilizada en la industria del cemento para el enfriamiento de Clinker, IMSACOL SAS esta en capacidad de obtener un arreglo ajustado a cada horno que permite integrar el enfriamiento del coque en seco y la extracción autónoma del mismo, con la posibilidad de adelantar cogeneración con la energía térmica recuperada del proceso de enfriamiento, manteniendo la calidad del coque y minimizando su manipulación

4. Limpieza de Gases

DEPURADORES SECOS

Podemos proporcionar soluciones personalizadas para cada caso de aplicación individual para garantizar la mejor combinación de bajos costos de inversión y costos operativos mínimos.

La solución esta en capacidad de obtener la:

1. Reducción de contaminantes ácidos (HF, HCL, Sox) mediante aditivos a base de Ca (calcio), carbon activado de finos de coque o Na (sodio).

2. Minimizar PCDD / F (dioxinas y furanos), Hg (mercurio) y compuestos de Hg utilizando Carbón activado HOK (coque de horno de solera) o Carbones bromados y / o mejorados Los factores determinantes al seleccionar el procedimiento y los absorbentes adecuados son:

A. Parámetros de procesos y gases de combustión como temperatura, humedad y concentraciones de contaminantes

B. Salida de separación actual y potencial futura

C. Costos de absorbentes

D. Costos de eliminación de cenizas y materiales de desecho

E. Plantas aguas arriba (como pre-separadores) y plantas aguas abajo (como plantas SCR)

F. Requisitos de espacio

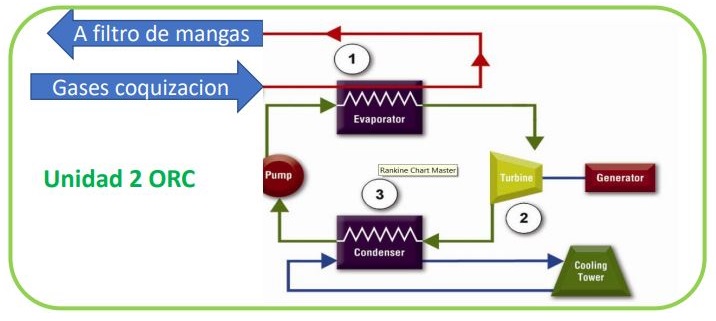

5. Control de Material Particulado Filtro de Gas Caliente

Con la nueva tecnología de filtro de gas caliente, se abre conceptos de sistema completamente nuevos para la separación del polvo y la reducción de contaminantes de forma económica y respetuosa con el medio ambiente.Una de las muchas ventajas es la resistencia a altas temperaturas de los filtros cerámicos. Mientras que los filtros de mangas convencionales con medios textiles alcanzan sus límites a temperaturas de proceso de 260 °C, para los filtros de gas caliente y sus elementos filtrantes de cerámica, incluso 500 °C no es un problema.

Ventajas del Filtro de Gas Caliente:

1. Reducción eficiente de mercurio2. Presiones diferenciales extremadamente bajas

3. Extracción de calor a temperaturas más altas

4. Recuperación de calor rentable mediante cogeneración y operativamente segura

5. La desnitrificación catalítica se puede adaptar en una fecha posterior